グラインダーの砥石の粒度や硬度によって何が変わるのか解説します

目次

ハンズクラフト西日本最大級の工具専門リユースショップです。

ハンズクラフト【工具専門】西日本最大級の総合リユースショップです。

当店は創業20年以上、工具・家電を中心に扱うリユース専門館です。お買取りした中古品を綺麗にメンテナンスして新たな価値を吹き込み、福岡・北九州地域を中心に沖縄や山口・広島まで14店舗を展開中です。各記事は工具専門のスタッフや、工具・家電の修理専門部門が監修・執筆しています。

グラインダーの砥石を選ぶ際、「粒度」という言葉を目にすることがあるかと思います。

この粒度は数値により、用途が異なる点に注意が必要です。

ということで今回は、グラインダー砥石の粒度や硬度について解説していきます。

粒度を変える理由についても説明していきますので、ぜひ参考にされてみてください。

砥石の粒度とは

砥石の粒度は、研削作業における砥粒の大きさを示す数値です。この数値は一般的に数が小さいほど砥粒が粗く、大きいほど砥粒が細かくなります。

粒度が小さい場合は素材を速やかに削れますが、表面仕上げは荒くなるでしょう。

逆に粒度が大きいと砥粒が細かく、より滑らかな仕上げが可能です。(削り進む速度は遅くなるので注意)

このため使用する砥石の粒度は、加工する素材の性質や必要な仕上がり具合に応じて選択しなくてはなりません。

粒度の選定は加工物の硬さや、研磨の目的に応じて選ぶと良いです。

粗削りから仕上げ作業まで、幅広い研削作業に対応できるよう異なる粒度の砥石が用意されています。

例えば軟らかい素材を磨く場合は、高い粒度の砥石が最適です。細かな仕上がりを求める際に適しています。

そして粗い作業や速やかな削りを行うなら、低い粒度の砥石を利用しましょう。基本的にこの方針を押さえておけば、粒度選びで困りません。

粒度の選択は研削作業においてとても重要です。正確な作業や望む仕上がりを得るためには、適切な粒度の砥石を選ぶことが欠かせません。

砥石の粒度を変える理由とは?

なぜ砥石の粒度を変える必要があるのでしょうか。砥石を選ぶ際に、粒度を考慮する理由はいくつか挙げられますが、代表的な理由が「削りやすさと仕上がりの精度」「作業効率」「素材の特性に合わせる」です。

削りやすさと仕上がりの精度

砥石の粒度が異なると、素材の削りやすさや仕上がりの精度に影響を与えます。

粒度が細かい砥石は細かい研磨が可能で、表面の滑らかさを高められるでしょう。一方で粒度が粗い砥石は素材を速やかに削りますが、荒い仕上がりになります。

作業効率

細かい粒度の砥石を用いるときめ細やかな研磨が可能な一方で、削り進む速度が遅くなるのは避けられません。

一方で粗い粒度の砥石は削り進む速度が速くなるものの、仕上がりの質は荒くなります。

適切な粒度を選択すれば、作業効率と仕上がりのバランスを取れるはずです。

素材の特性に合わせる

粒度を選べば、加工する素材の特性に適した砥石を選択できます。

硬い素材には細かい粒度の砥石が適しており、逆に軟らかい素材には粗い粒度の砥石が適している…といった具合です。

作業段階に応じた選択:粒度は作業段階に応じて使い分けると、粗削りから仕上げ作業まで幅広く対応できます。

最初に粗い粒度の砥石で削り、最後に細かい粒度の砥石で仕上げるのが一般的です。

要するに砥石の粒度を選べば、作業効率や仕上がりの質、素材への影響をコントロールできます。望む加工結果を得るために、粒度の選択は欠かせない要素なのです。

一般的な作業で使われるグラインダーの粒度(大きさ)と粒度の単位について

粒度について理解が深まっても、一般的な作業で使われる粒度については少しイメージしづらいかもしれません。

そこでこの項目では、一般的な作業で使われるグラインダー砥石の粒度についてまとめました。

用途が分かりづらいと思う方もぜひ参考にしてください。

一般的な作業で使われる粒度とは?

一般的な作業で使われる砥石の粒度は、作業内容によって異なります。

荒削り用としては粒度が低い、#24~#36が多く利用されるでしょう。この粒度は素材を速やかに削り取れますが、仕上がりは荒くなります。

次に一般的な荒仕上げ用としては、#60~80の粒度が利用されやすいです。この値の粒度は比較的荒さを抑えつつ、素材を整えるのに適しています。

仕上がりの細かい作業なら、粒度が高い#320までの範囲が使われるでしょう。

高い粒度は細かい研磨作業や仕上げ作業に最適で、素材の表面を滑らかに磨き上げます。

また多羽根ディスクの場合、粒度の種類はメーカーやタイプによって異なるものの、一般的には粒度が#40~#400程度。

このような多様な粒度を持つ砥石はさまざまな作業シーンで活躍し、荒削りから仕上げまで幅広く対応できます。

また粒度の選択は、作業の安全性や効率にも影響を与えるのは見逃せません。

例えば柔らかい当たりの砥石は荒削りから仕上げまで安全に行え、深い傷ができにくく綺麗な仕上がりをもたらします。

このように砥石の粒度は作業のニーズや段階に応じて適切に選択され、それぞれの役割において重要な役割を果たすでしょう。

粒度の単位について

砥石の粒度は研削作業における砥粒の大きさを示す指標で、「#◯◯番(番手)」という単位によって表されます。

数字が小さいほど粒度が粗く、大きいほど細かくなるのが特徴です。

この粒度の違いが作業に与える影響は大きいもので、加工の速度や仕上がりの質に影響を及ぼします。

例えば粒度が低い砥石(例えば#20)は、素材を速やかに削れるでしょう。その代わりに仕上がりは荒くなります。

一方で高い粒度の砥石(例えば#100)は細かい研磨が可能となっており、表面を滑らかに仕上げられるはずです。削り進む速度は遅くなります。

粒度の変化は、作業効率や素材への影響を決定する要素です。

細かい粒度の砥石を使用すると、仕上がりは滑らかでバリが少なくなります。ただし作業時間はかかるので注意が必要です。

一方で粗い粒度の砥石は、素材を速く削れます。仕上がりが荒くなるのは避けられません。

加工する素材や必要な仕上がりによって、適切な粒度を選択しましょう。

軟らかい素材には高い粒度の砥石が適しており、硬い素材には低い粒度の砥石が適しています。

初めての場合は素材の性質や加工目的に応じ、適切な粒度を選択できるようショップの方に相談してみてください。

粒度の変化が作業に与える影響を理解すれば、効率的な加工や望む仕上がりを得られるはずです。適切な粒度の砥石を選べるよう動いてみてくださいね。

砥石の硬度について

グラインダーに使われる砥石は、粒度のほかに硬度というものもあります。

まさに字のごとく「硬さ」を表す指標で、硬度の違いで用途も変わってくるでしょう。

粒度と組み合わせて考える必要があるため、こちらも詳しく知識を押さえておくのがおすすめです。

砥石の硬度とは

砥石の硬度は、研削作業における砥石の耐久性や加工能力を示す重要な要素です。

硬度はアルファベットで表され、Aに近いほど柔らかく、Zに近いほど硬いことを意味します。

この硬度の違いは、研磨作業に与える影響が大きいです。例えば硬い砥石(Zに近い)は金属やコンクリートといった、硬い素材の加工に向いています。

なぜなら硬い被削材に対して柔らかい砥石を使うと、砥石がすぐに摩耗してしまい効率が悪くなるからです。

一方で柔らかい砥石(Aに近い)は、軟らかい素材の加工に向いています。

このような砥石は柔らかい素材に対して十分な研磨力を発揮し、効率的な作業ができるでしょう。

ただし硬度が高い砥石は、目詰まりしやすいという特性も持っています。ここは注意が必要です。

削れて出た砥粒が砥石表面に詰まってしまい、研削効率が低下する状況が起こります。この状況は特に、粒度が細かく硬い砥石ほど顕著です。

適切な砥石の硬度を選ぶのは、安全性や作業効率を高める上で重要な要素といえるでしょう。

素材の硬さに合わせて硬度を選択すれば、研削作業がスムーズに行えます。

また加工する素材によって異なる硬度の砥石を使い分ければ、効率的で確実な加工を実現できるはずです。

砥石の硬度を変える理由について

砥石の硬度を選ぶ理由は、いくつかあります。

被削材の性質に適した加工

硬度は砥石の耐久性や研削能力を決定します。例えば硬い被削材(金属)には、柔らかめの砥石が適しているでしょう。

なぜなら硬い被削材に対して柔らかい砥石を使用すると、砥石がすぐに摩耗してしまい、効率が悪くなるからです。

作業効率の向上

適切な硬度を選択すれば、作業効率を向上させられます。例えば柔らかい被削材に対して硬い砥石を使った場合、研磨作業がスムーズです。

安全性の確保

適切な硬度の砥石を使用すると、作業の安全性を確保できます。

誤った硬度の砥石を使用すると研磨作業が遅くなったり、砥石が早く摩耗して作業中に事故を引き起こしたりする可能性が高いです。

仕上げ作業への適合

硬度は仕上がりにも影響を与えます。硬い砥石は粗い研磨が可能ですが、細かい仕上げには適していません。

柔らかい砥石は、滑らかな仕上がりを得るのに適しています。

したがって加工する素材の性質に合わせて、砥石の硬度を選択しなくてはなりません。

砥石の硬度を適切に選べると、効率的かつ安全に加工作業を行えるだけではなく、望む仕上がりを実現できます。

砥石のAやWAの意味について

砥石を見ていると、何やら製品名にAやWAという表記が見られます。

果たしてこのアルファベットは、一体何なのでしょうか?

実は砥粒の種類となっていて、こちらも砥石を選ぶ上では非常に重要な要素です。

詳しくまとめましたので、ぜひ参考にしてください。

砥石の砥粒とは?

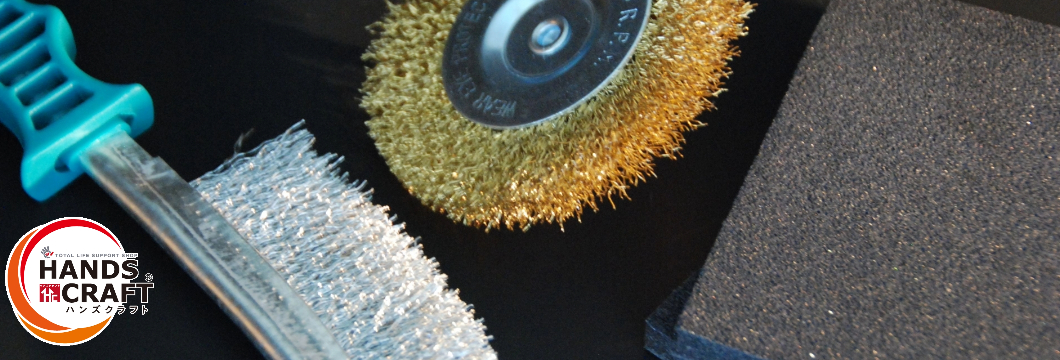

砥石の砥粒は、研削作業において実際に素材を削るための微細な粒子です。

この砥粒は砥石の表面に配置され、素材の表面に摩擦や圧力をかけて削り取る役割を果たします。

砥粒は様々な種類があり、それぞれの特性によって適した素材の研削や仕上げに使われるでしょう。

例えば褐色アルミナ質の砥粒は柔らかく粘り強いため、鋼材の一般的な研削に向いています。

一方で白色アルミナ質の砥粒は硬く、鋭い状態を保ちやすいです。硬い材料の研削に適しています。

このように砥粒は素材の性質によって使い分けられるのが一般的です。また砥石の種類や用途によっても、異なる砥粒が使用されます。

例を挙げると鉄鋼を研削する際には炭化けい素質の砥粒が使われるものの、非鉄金属や硬い脆い素材を加工する際には異なる砥粒が必要な場合です。

適切な砥粒の選択は、研削作業の品質や効率に大きく影響します。素材に合わせて適切な砥粒を選択すれば作業効率が向上し、望む仕上がりを実現できるでしょう。

加工する素材の特性や目的に応じて、適切な砥粒を選択してください。

砥石のアルファベットが表す素材と特徴

砥石の砥粒は砥石の表面に付着した微粒子で、研削作業において素材を削る役割を果たします。

そして砥粒の種類はアルファベットで示されており、それぞれ異なる材質や特性を持っているのが特徴です。

では具体的にそのアルファベットは、どういった素材を示しているのでしょうか。特徴とともに解説していきます。

A(褐色アルミナ質)

色は褐色で、比較的低い硬度を持ちながらも粘り強さが高い特徴。

一般的な鋼材や一般的な研削作業に向いており、自由研削(両頭グラインダー)に使用されやすいです。

WA(白色アルミナ質)

白色で、アルミナ質の純度が高くなっています。

高い硬度を持ち、鋭利な状態を保ちやすい特性あり。合金鋼や焼入鋼のような硬い材料の研削に適しています。

C(黒色炭化けい素質)

黒色で、炭化けい素の純度が高いです。

砥石の消耗が早く、鉄鋼の研削には向きません。なぜなら仕上げ面が曇る欠点があるためです。

非鉄金属や鋳鉄、硬くて脆い材料に適しています。

GC(緑色炭化けい素質)

緑色で、炭化けい素の純度が高いものです。

最も硬く、粘り強さが最も低くなっています。超硬合金のようなとくに硬い材料の研削に適しています。

上記の砥粒はそれぞれの特性に応じて、異なる材料の研削や仕上げ作業に使用されるものです。

砥石の研削能力や仕上がりに影響を与えるため、適切な砥粒を選択しましょう。適切な砥粒の選択により作業効率が向上し、望むような仕上がりを得られます。

加工する素材の性質や目的に応じて適切な砥粒を選択すれば、正確で効率的な研削作業を行えるはずです。

砥石の硬度と粒度どちらを重点的に選んだらいい?

グラインダーの砥石を選ぶ際、硬度と粒度の両方が重要です。しかしその重要度は、使用する用途や加工する素材によって異なります。

どちらを重点的に選んだらいいか、それぞれの重要性を見ていきましょう。

硬度

硬度は砥石の耐久性や砥石が保持する形状の鋭利さに、直接的な影響を与えます。

適切な硬度の砥石を選ばないと、研削作業の効率や砥石の寿命に大きく影響するでしょう。

硬い被削材には柔らかめの砥石が適しており、逆に柔らかい被削材には硬い砥石が適しています。

また、硬度は使用される素材や作業に応じて選択しなくてはなりません。一般的に鋼鉄や合金のような硬い素材を研削する場合には、砥石の硬度が重視されるでしょう。

粒度

粒度は砥石の表面仕上げや、削り取る素材の仕上がりに直接影響します。粒度が細かい砥石は滑らかな仕上がりを提供し、粒度が粗い砥石は素材を迅速に削り取るでしょう。

適切な粒度の選択は、研削作業における表面の粗さや作業時間に影響を与えます。

また、粒度は加工する素材の状態や、必要な仕上がりに合わせて選びましょう。粗い粒度の砥石は素材を速やかに削り取りますが、仕上げには適していません。

一方で細かい粒度の砥石は細かい仕上がりを提供しますが、削り取る速度は遅くなります。

まとめると加工する素材や必要な仕上がりに応じて、硬度と粒度の両方が重要という結論に至りました。

一般的には適切な硬度と粒度を選択すれば、効率的で正確な研削作業が実現します。総合的に判断し、バランス良く選択できるよう見てみてください。

まとめ

今回はグラインダーの砥石の粒度や硬度について解説してきました。

砥石についての知識やグラインダーに関することは、まだまだたくさんあります。

ぜひ、その他の関連記事も読んで参考にされてみてください。

関連記事

不要な工具は

ハンズクラフトへ

工具専門で20年

買取価格に自信があります!

大切な工具だからこそ、工具専門店にお任せください。